聚酰亚胺(PI)是以酰亚胺环为结构特征的杂环高分子材料,其薄膜产品是目前世界上性能**的绝缘薄膜材料之一,同时也是制约我国发展高新技术产业的三大瓶颈关键性材料之一,具有巨大的商业价值,深远的社会意义及重要的战略意义。随着科技的日新月异与工业的蓬勃发展,PI薄膜除具有符合各类产品的物性要求外,更具有高强度、高韧性、耐磨损、耐高温、耐腐蚀等特殊性能,可符合轻、薄、短、小、高可靠性的设计要求。近年来高性能PI薄膜在航空航天、电子通讯、光电显示及汽车等产业的新应用使得新型PI薄膜需求日益增多,同时下游产业的应用对其产品性能也提出了更高的要求。

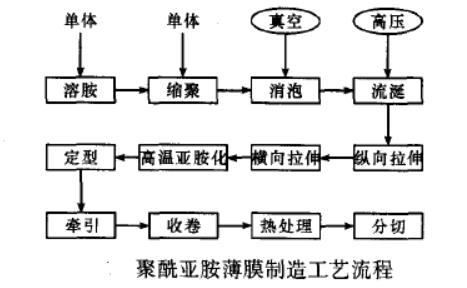

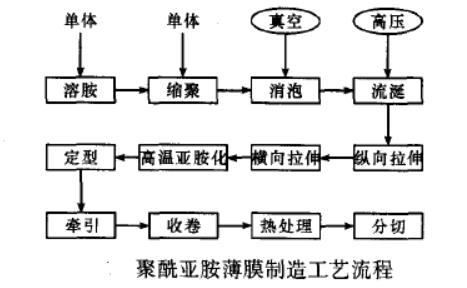

PI薄膜现有制造技术是以芳香族二胺和芳香族二酐在非质子极性溶剂中缩聚合成的聚酰胺酸(PAA) 树脂为原料,经真空消泡、高压输送至平模头挤出流涎,成型的PAA液膜经高温固化处理得到PAA凝胶薄膜,后经纵横向逐步或同步拉伸、化学或热亚胺化处理后冷却定型、收卷,再经热处理、分切后制得所需产品。

现有技术制造的PI薄膜产品性能和外观质量较差,特别是厚度均匀性、色差、热收缩率、热膨胀系数、拉伸强度、模量及吸水率等指标。PI薄膜制造过程中,PAA溶液固化时由于液膜在流涎烘箱内承受的热量和风量分布不均匀,导致所得自支撑PAA薄膜厚度均匀性较差,进而造成PI薄膜外观质量较差。为提高PI薄膜厚度均匀性,同时解决由厚度均匀性引起的色差等外观质量问题,现有方法之一是采用计量泵调节成型模具的溶液流量,通过调节转速控制流量的恒定使得薄膜厚度均匀,但仅可改善纵向厚度的均匀性,无法解决横向厚度的均匀性问题。

另一种方法是厚度在线检测反馈成型模具自动调节,测厚仪与液膜成型模具互相协调控制唇口开度以改进PAA树脂液膜纵横向厚度均匀性,但系统结构复杂,调节繁琐,维护难度大,投入成本较高,同时上述两种方法均无法解决PAA树脂固化过程中溶剂挥发不均匀的本质问题。

为提高PI薄膜的性能,现有方法之一是改变常规PAA树脂配方,选择结构刚硬的二胺单体或二酐单体引入PAA主链结构中,获得更佳的性能,但单体存在成本高、易氧化等问题,同时合成条件苛刻。另一种方法是通过改变PAA树脂的聚合方法,即将无规式聚合改为嵌段式聚合,所得PAA树脂可制得更高性能的产品 ,但工艺操作难度较大,黏度调节繁琐,合成装置大量增加,投入成本成倍提高。为了使PI薄膜满足新应用领域的性能要求,近年也出现了相关的专利申请,分别公开了在持续真空低压和低温作用下环化形成PI薄膜、采用低温或冷冻实现PI薄膜固化或稳定PAA溶液等新技术。

以上表明本行业研发人员在提高PI薄膜产品性能上进行了大量的研究,但由于国内在PI薄膜的研发方面投人较少,技术水平整体较低,产品性能远低于国外水平,故而PI薄膜的产品性能有待进一步提高。